粉末冶金产品开裂是一个复杂的问题,涉及多个方面的因素。以下是一些主要原因:

1.材料与添加剂的影响

粉末颗粒特性:粉末颗粒的粒径、形状、分布以及纯度等都会影响压制和烧结过程中的行为,进而影响产品的开裂倾向。

添加剂使用不当:在粉末冶金过程中,为了改善材料的性能,常常会添加一些添加剂,如润滑剂、粘结剂等。然而,如果添加剂使用过量或混合不均匀,会抑制颗粒间的粘结形成,导致产品开裂。

2.压制过程的影响

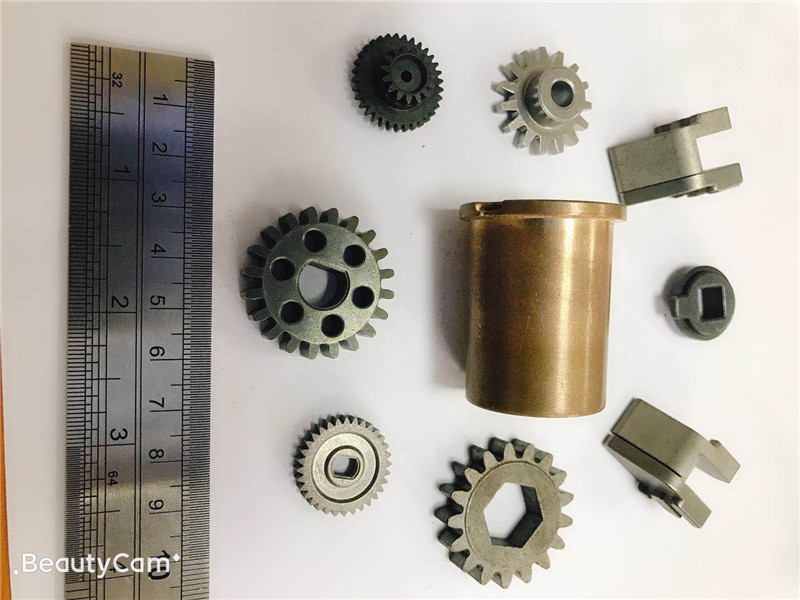

密度不均匀:在压制过程中,如果粉末的密度分布不均匀,特别是在侧面形状复杂的压坯(如齿轮、带轮等)中,由于装粉不易均匀,容易导致压坯表面的密度差较大,进而形成裂纹。

模具设计与制造问题:模具的设计不合理或制造精度不高,如模具内孔沿脱模方向尺寸变小、出口处有毛刺等,都会导致压坯在脱模过程中受到不均匀的力,从而产生裂纹。

压机性能:压机上下台面不平、模具垂直度和平行度超差或压坯的压力中心与压机的中心有一定的偏差,都会使压坯在压制时受力不均匀,产生弯曲应力,导致裂纹的产生。

3.烧结过程的影响

烧结应力:在烧结过程中,由于颗粒间的结合力增强和体积收缩,会产生一定的内应力。如果内应力过大且超过材料的强度极限,就会导致产品开裂。

烧结工艺不当:烧结温度、时间、气氛等工艺参数的选择不当,也会影响产品的性能,增加开裂的风险。

4.外部因素

外力作用:在产品运输、安装或使用过程中,如果受到过大的外力冲击或振动,也可能导致产品开裂。

5.微观结构因素

颗粒间互锁破裂:粉末冶金产品中的颗粒间互锁是保持产品完整性的关键因素。如果颗粒间互锁不良或受到破坏,就会导致产品开裂。

异常塑性应变:在压制和烧结过程中,颗粒会经历塑性变形。如果变形不均匀或发生异常塑性应变,也会导致产品开裂。

综上所述,粉末冶金产品开裂的原因是多方面的,需要从材料、工艺、设备、外部环境等多个角度进行综合考虑和分析。为了降低产品开裂的风险,需要在生产过程中严格控制各个环节的工艺参数和质量要求,确保产品的稳定性和可靠性。

东莞市大朗镇新马莲村马坑新区4号A栋一楼

13532625858/吴先生

13712929867/张先生

东莞市前通粉末冶金有限公司 版权所有 Copyright @2018 备案号:粤ICP备18025776号 网站地图